電動(dòng)汽車(chē)快充“三大引擎”:高電壓、去模組與輕量化

2026-02-05 15:02:50

電動(dòng)汽車(chē)電池技術(shù)正以前所未有的速度邁向快充的核心目標(biāo)。新架構(gòu)融合了三大趨勢(shì),有效解決充電時(shí)間縮短、效率提升和成本降低的挑戰(zhàn)。

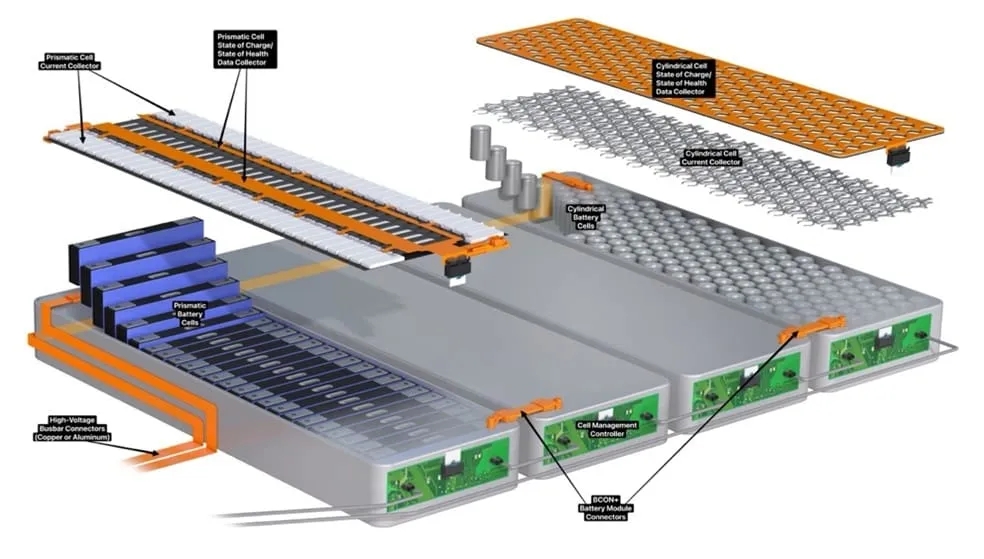

趨勢(shì)一:從電池單體直連電池包,取代傳統(tǒng)模組

取消模組、將電池單體直接集成至電池包,消除了模組壁的占用,從而釋放出更多電池包內(nèi)部空間。TE Connectivity 電動(dòng)出行產(chǎn)品經(jīng)理 Boris Ketscher 指出:“這一變化提升了電池包的能量密度,成為降低成本的主要手段。”新一代電池采用一體化封裝設(shè)計(jì),而非過(guò)去的獨(dú)立模組結(jié)構(gòu)。

傳統(tǒng)模組體積較小、便于人工處理,適用于早期電動(dòng)汽車(chē)產(chǎn)量有限、組裝依賴(lài)人力的階段。隨著過(guò)去十年電動(dòng)汽車(chē)銷(xiāo)量攀升,生產(chǎn)已全面轉(zhuǎn)向自動(dòng)化。Ketscher 表示:“當(dāng)機(jī)器人負(fù)責(zé)組裝時(shí),重量不再是關(guān)鍵限制。這也是我們現(xiàn)在能夠?qū)崿F(xiàn)直連架構(gòu)的原因。而在第一代電池包量產(chǎn)初期,這一點(diǎn)則較為困難。”

TE 電動(dòng)出行產(chǎn)品經(jīng)理 Jan-Philipp Trommershaeuser 補(bǔ)充道:“行業(yè)正致力于剔除電池中所有非增值部件——任何不儲(chǔ)存能量的部分都屬于此類(lèi)。這種思路從電芯層面就已開(kāi)始:增大電芯尺寸可節(jié)省端接、外殼等所占空間。同理,移除電池包中的每個(gè)模組,也意味著省去模組安裝螺絲、冷卻板,以及模組間的高功率連接器或通往電池管理系統(tǒng)的傳感線(xiàn)纜與螺栓連接。”

趨勢(shì)二:向更高電壓平臺(tái)演進(jìn)

電池電壓正從主流 400V 躍升至 800V,這是實(shí)現(xiàn)快速充電的關(guān)鍵推動(dòng)力。“我們看到中國(guó)電動(dòng)汽車(chē)制造商已實(shí)現(xiàn)在五分鐘內(nèi)補(bǔ)充約 500 公里續(xù)航,這正得益于 800V 及以上的高壓架構(gòu),”Ketscher 說(shuō)道。

Trommershaeuser 進(jìn)一步展望:“未來(lái)甚至可能出現(xiàn) 1000V 系統(tǒng)。提高電壓后,在傳輸相同功率時(shí)電流得以降低,這不僅能節(jié)省成本,還可減少系統(tǒng)損耗,從而提升整體能效。”

Ketscher 解釋說(shuō):“高壓架構(gòu)允許我們保持或減小導(dǎo)體截面積,意味著電纜或母線(xiàn)可以使用更少的銅或鋁材料,有助于控制成本。”

“不過(guò),隨著電池包中電芯數(shù)量增加,連接至電池管理系統(tǒng)的信號(hào)采集點(diǎn)也相應(yīng)增多。這些用于監(jiān)測(cè)溫度、電壓的傳感信號(hào),對(duì)電芯間的電荷均衡與電池整體健康至關(guān)重要,”Trommershaeuser 提醒道。

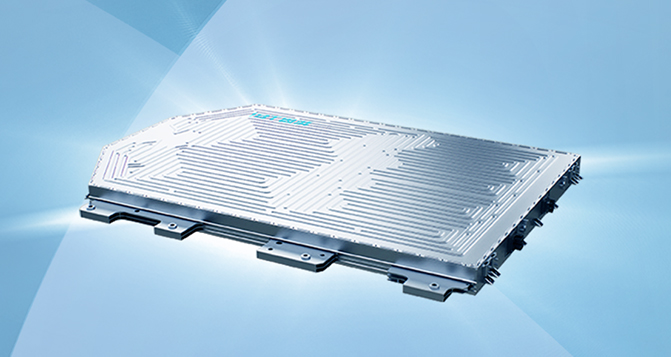

趨勢(shì)三:連接器向小型化與輕量化發(fā)展

更小、更輕的電池組件有助于提升能效并降低成本。對(duì)電動(dòng)汽車(chē)而言,減重可直接延長(zhǎng)續(xù)航里程,而快速充電也是重要的用戶(hù)訴求。電壓提升至 800V 可在不增大尺寸的前提下減少材料用量。Ketscher 指出:“否則,為維持同等性能,所有母線(xiàn)的直徑都需要加倍。”

隨著架構(gòu)向“單體直連電池包”轉(zhuǎn)變,傳感線(xiàn)纜的規(guī)模也在擴(kuò)展。Ketscher 介紹:“這些扁平排線(xiàn)用于采集各電芯的溫度、電流和電壓數(shù)據(jù),并傳輸至電池管理系統(tǒng)。目前最多可包含 60 芯導(dǎo)體。”在此背景下,導(dǎo)體的間距、表面爬電距離與空氣間隙變得尤為關(guān)鍵。“如果兩個(gè)導(dǎo)體過(guò)于靠近且電壓峰值過(guò)高,可能引發(fā)電弧。這是所有小型化設(shè)計(jì)必須謹(jǐn)慎對(duì)待的核心問(wèn)題,尤其在電池包與電池管理系統(tǒng)間的連接部位。成功的連接器小型化,必須基于對(duì)電氣間隙與爬電距離的深刻理解,確保在緊湊布局下依然保持可靠性能。”

降低成本方面,以鋁代銅已成為明確趨勢(shì)。Ketscher 表示:“我們正協(xié)助客戶(hù)減少甚至完全替代銅材料,因?yàn)殇X的成本顯著更低——相差約六個(gè)數(shù)量級(jí)。通過(guò)提供可靠的連接解決方案,我們支持客戶(hù)實(shí)現(xiàn)這一材料轉(zhuǎn)換。”

作為電動(dòng)汽車(chē)的“心臟”,電池也是整車(chē)中最昂貴的部件。持續(xù)的技術(shù)創(chuàng)新正在不斷降低其成本、縮短充電時(shí)間,同時(shí)提升可靠性與能效,推動(dòng)電動(dòng)汽車(chē)邁向更廣闊的未來(lái)。

特別聲明:內(nèi)容來(lái)源 線(xiàn)束世界 僅供參考,以傳遞更多信息而不是盈利。版權(quán)屬于原作者。如有侵權(quán),請(qǐng)聯(lián)系刪除。

-

2023-12-08

2023-12-08廣汽埃安自主量產(chǎn)因湃電池12月12日發(fā)布

-

2024-04-03

2024-04-03國(guó)內(nèi)第一次氫燃料汽車(chē)整車(chē)燃燒試驗(yàn)!

-

2024-04-03

2024-04-033月3.48萬(wàn)臺(tái) 比亞迪海鷗成代步神車(chē)

-

2023-12-12

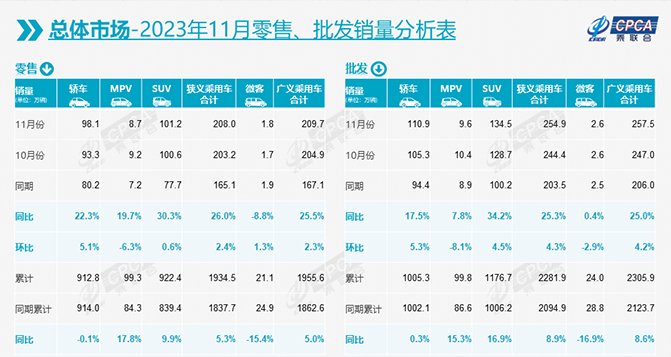

2023-12-1211月乘用車(chē)市場(chǎng)零售達(dá)208萬(wàn)輛,12月難“翹尾”?

-

2023-12-12

2023-12-12三星SDI將建立新的研發(fā)團(tuán)隊(duì) 推動(dòng)全固態(tài)電池業(yè)務(wù)

-

2023-12-12

2023-12-12土耳其頒布新法令,應(yīng)對(duì)中國(guó)電動(dòng)汽車(chē)進(jìn)口浪潮